【VOL.20】 少ない工数・お手頃価格・捨て板除去対応 基板手割治具

松山音響メールマガジンでは、企画・開発から製品化されるまで、

お客様の困りごと解決ストーリーをご紹介します。

【 お悩み相談 】

きっかけは、取引先S社の基板分割工程の班長からのお悩み相談でした。

今回は、Vカット基板の捨て板を手割する際の困りごと解消です。

「捨て板」は多面付された基板の強度を保ち、部品実装する際は

実装マシンの掴みしろ・基板そり防止等の役割があります。

多くの基板に設けられていますが、最終的には取り除かれ製品にはなりません。

一般的には金属板に約2mm程度の溝を加工した治具を用いて

手割りすることで取り除きますが、コネクタ部品等が捨て板部分に張り出すと

部品と治具が干渉してしまいます。

その場合、ラジオペンチ等を用いることがありますが、捨て板の一部を挟んで

割るため基板や他の部品へ負荷が大きくかかることが懸念されます。

また、張り出した部品を逃げるように治具へ加工することもできますが、

機種ごとに基板手割治具を作り直さなければなりません。

汎用的に捨て板を除去できる治具はないか?悩んでいました。

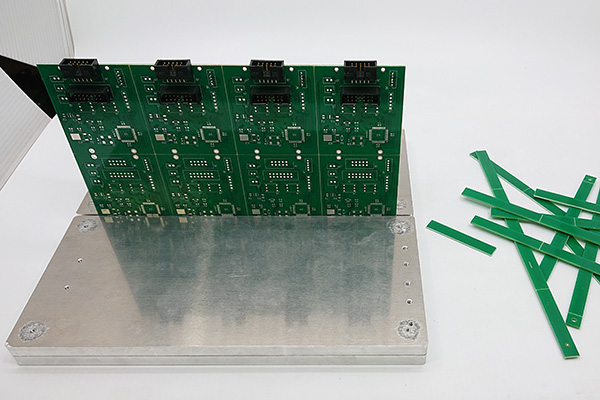

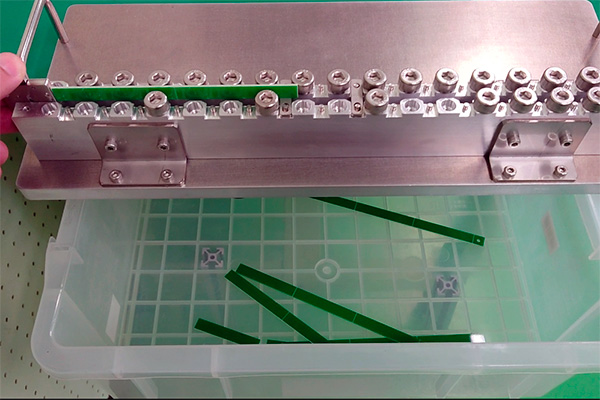

【 金属にライン状の溝加工をした治具を使ってみたが・・・ 】

|

|

汎用的な手割治具を検討するにあたり、一般的な溝加工した治具を

用いた作業を、もう一度見直しました。

溝に捨て板を差し込む ⇒ 基板を前後に倒して割る ⇒ 捨て板を除去する

と作業としては単純なものでしたが・・・

① 捨て板部に張り出した部品(D-Sub・コネクタなど)があると使えない

② 溝に残った捨て板を、割るたびに取り除く工数がかかる

③ 割って貯まった捨て板を片付ける手間がかかる

④ 作業時に動かないようするため治具サイズが大きく重いため移動が困難

部品の干渉以外にも、当たり前になっている無駄な工数や作業エリアに制約が

あることに気が付きました。

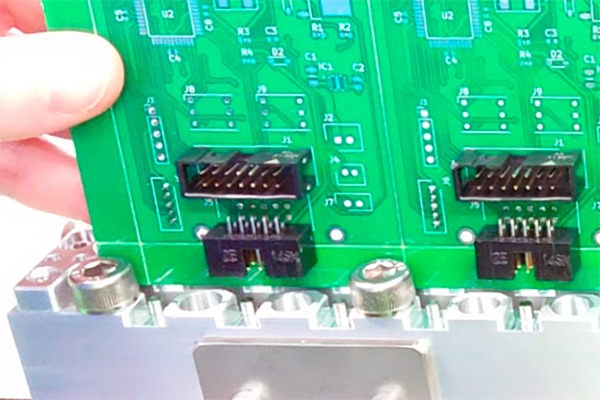

【 基板手割治具で問題解消!! 】

| ①部品の干渉を自由に調整可能 | ②割ったあとの捨て板の除去が簡単 |

|

|

| ③捨て板の廃棄処理に無駄がない | ④テーブル固定式で場所を選ばない |

|

|

ボルトの位置を調整することで、自由に部品との干渉を回避することができ、

1回の治具投資で多種多様な基板の手割り作業が可能となりました。

作業台への脱着が可能となり作業エリアも選びません。

また、捨て板を除去する動作は一見小さな動作ですが、長期的な生産活動の中で

何度も繰り返されます。たかが1秒と侮ることなく、一連の動作の中で端材を

除去できるよう工夫したことで、長期的な無駄の削減に繋がりました。

今回はいただいた困りごとを解消させるだけでなく、

当たり前になってしまっていた無駄な工数にも着目しプラスαの提案で

お客様の作業効率アップに貢献することができました。

継続的にご利用されていく中での改善・修理にも対応いたしますので、

アフターフォローもご安心ください!

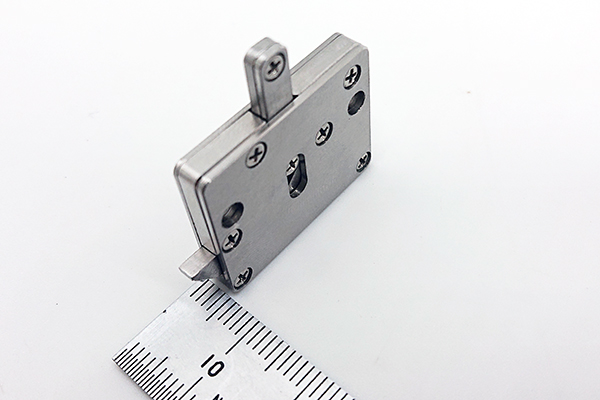

|

|

今回、製作した一部のユニット(スマートプッシュラッチ)です。

市販品にはない、最小5㎜幅のプッシュラッチを自社開発いたしました。

松山音響工芸株式会社

https://www.matsuyamaonkyo.co.jp/

このメルマガの配信登録 / 停止・ご意見・ご希望を御希望の方は

下記URLからのメールフォームへご連絡下さい