フローパレットとは

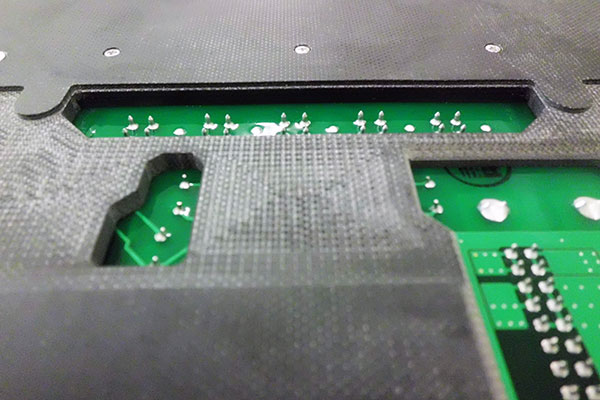

簡単に言うと、前工程のリフロー時に搭載された部品をはんだの熱から守り

フロー時に搭載すべき部品のみに効率よくはんだをつけるための治具です。

ちなみに、各社呼び名が様々で

ディップパレット・DIPパレット・ウェーブソルダリングパレット・はんだパレットなど

と言われたりもしています。

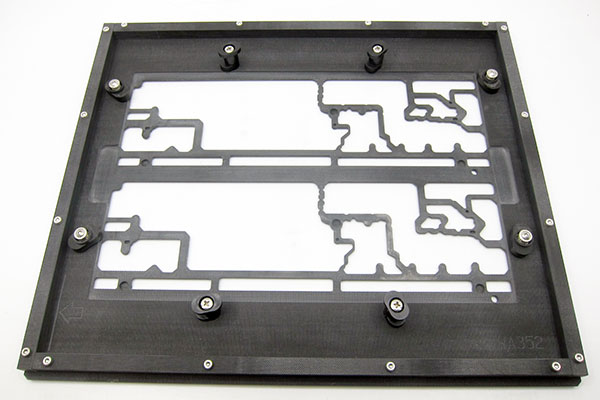

鉛フリー・ESDSに対応した耐熱・耐静電に優れたパレットで。品質安定と効果UPが図れます。

一般的な利用の流れ

1)フローパレットに基板をセットする

2)基板に部品を挿入する

3)フラックスを塗布

4)はんだ槽にてはんだ付け

5)基板をフローパレットから取り外す ※1)に戻る

生産ラインの先頭~最後まで移動されますが最後は、フローパレットから基板取り外され

生産ラインの先頭に戻して繰り返し使われます。

メリット・デメリット

メリット

①手半田ではないので、技術者でなくとも安定した同様の半田付けが可能

②マスキングテープを貼る等の工数削減、貼り忘れ等の人為的ミス防止

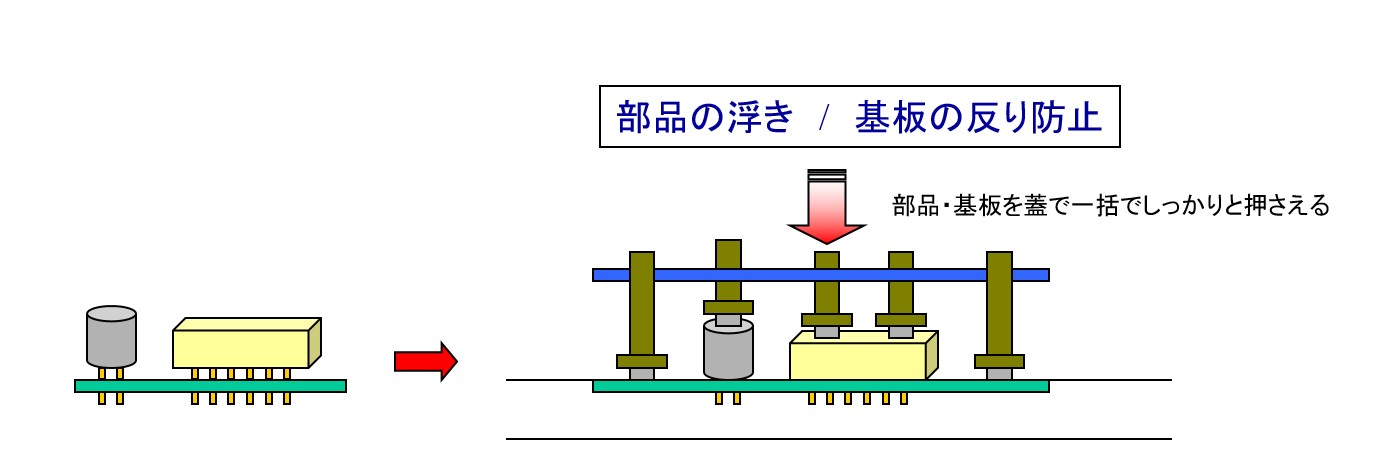

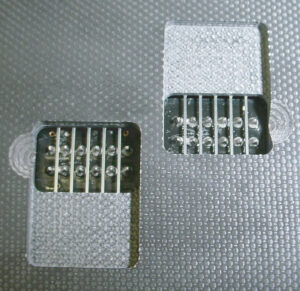

③下記カスタム仕様で紹介している蓋付(部品の浮き・傾き規制・基板の反り)等を

防止する機構をフローパレットに追加できる。

④異種基板を複数塔載可能・ラインのレール幅を一定化により作業効率UP

またSMT部品を熱から守ります。

デメリット

①設計・製作日数がかかるので短納期なものには不向き

②小ロット機種に関しては費用的なところで不向き

主な材質・特性

●耐熱ガラエポ積層板

・導電性によりごみが付着しにくい、静電気による搭載部品への影響は少ない。

・高耐熱性300℃を有しており鉛フリー半田の高温度実装 にも使用できます。

・溶融半田のキャリアへ付着しにくく、付着した場合でも剥がしやすい。

・耐溶剤性があり、洗浄液が材料に影響を与えません。

設計時必要資料

・GERBER(RS-274D or RS-274X)・DXFデータ

1)基板外形図

2)実装面・DIP面のレジスト・シルク・メタルマスク図

・DIP面の搭載部品高さ情報(MAX部品高さのみ可)

・DIP箇所及びマスキング箇所の指示

・基板外やDIP面側に出ている部品等(コネクタ/ボス etc)

・可能な場合は生基板又は実装基板

・その他、ご提案やご要望

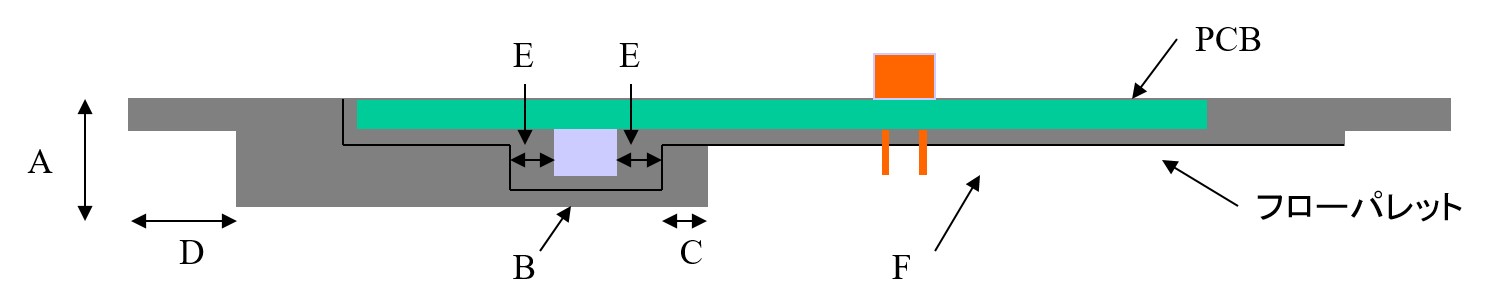

設計仕様 自社

| A | ベース厚:標準5~7mm *組付により7mm以上可 |

| B | ベ-ス底厚:標準1mm以上 *最小0.5mm可範囲(50×50mm以下)による |

| C | 壁厚:標準1mm以上 *最小0.5mm可ストローク(50mm以下)による |

| D | レール幅:標準5mm又は7mm *10mm迄可 |

| E | 部品逃げ:標準1mm以上 *最小0.5mm可 |

| F | 裏ザグリ:半田の流れに影響がありますのでご要望に応じて |

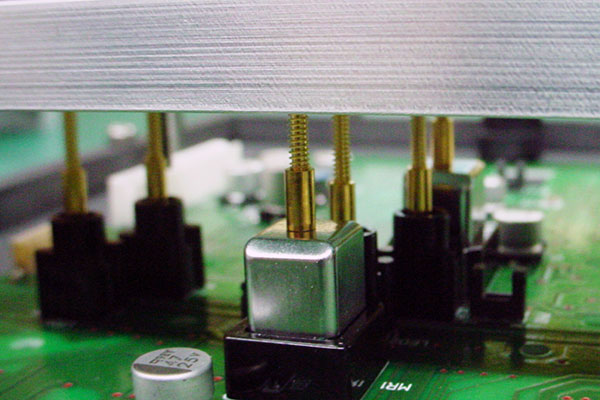

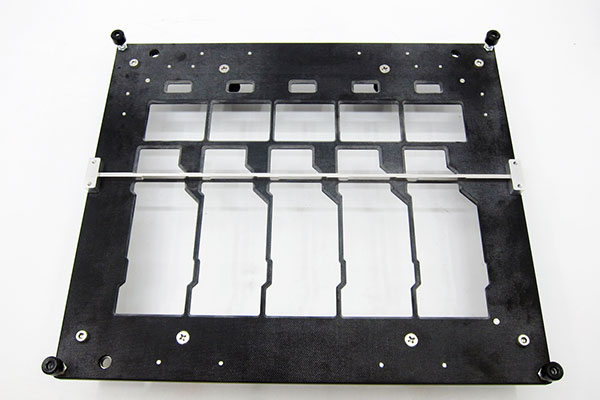

部品の浮き・傾き抑制・基板の反りなどの機構を追加したカスタム仕様

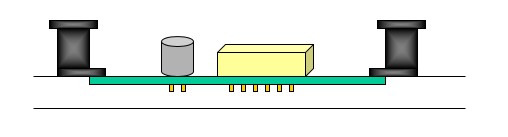

◆デフォルト仕様の場合

|

|

|

①基板クランプが基板の外周に設置される為、基板によっては

中央部分の基板の反りを押さえきれない。

②中央部分を押さえるのに基板の穴を利用して基板をねじとキャリアで

挟み込み反りを吸収する方法もあるが工数がかかる及び基板に穴がない場合

利用することができない。

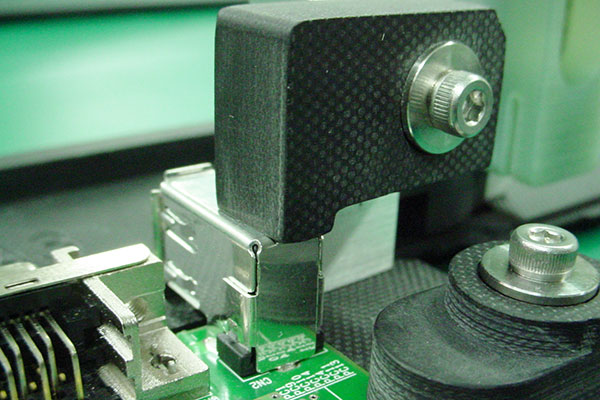

◆カスタム仕様の場合

|

|

|

①基板クランプが不要な為、工数削減可能

②基板エリア内(部品塔載がない場所)に押さえを設置可能

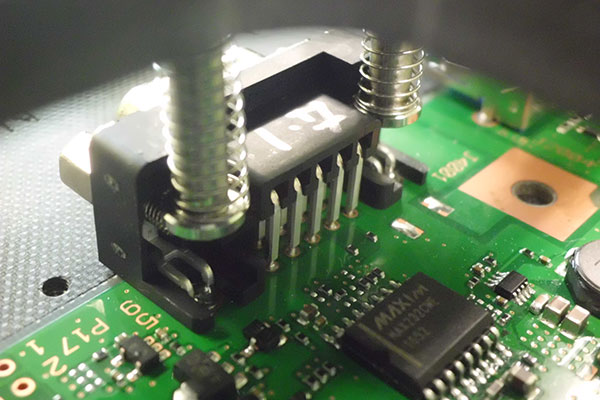

こんな課題でお困りではありませんか?

はんだの切れが悪い部分がありブリッジが発生している

| ステンレス製ブリッジキラー

ランド間に壁を設置することではんだを |

銅・ニッケル製ブリッジキラー

ランド付近のはんだを誘導することで |

|

|

フローパレットの劣化やフラックスの汚れがひどい

| テフロンコーティング

フローパレットに撥水処理を施すことで |

|

|

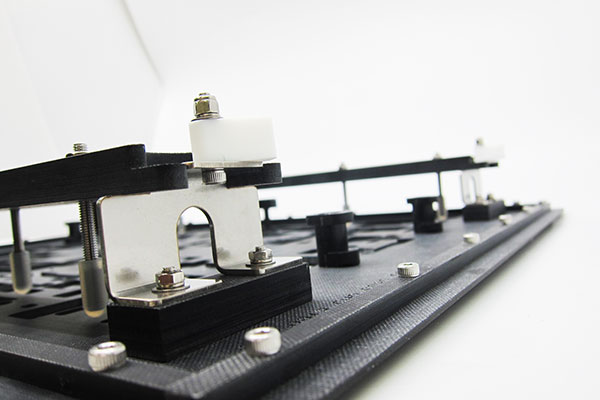

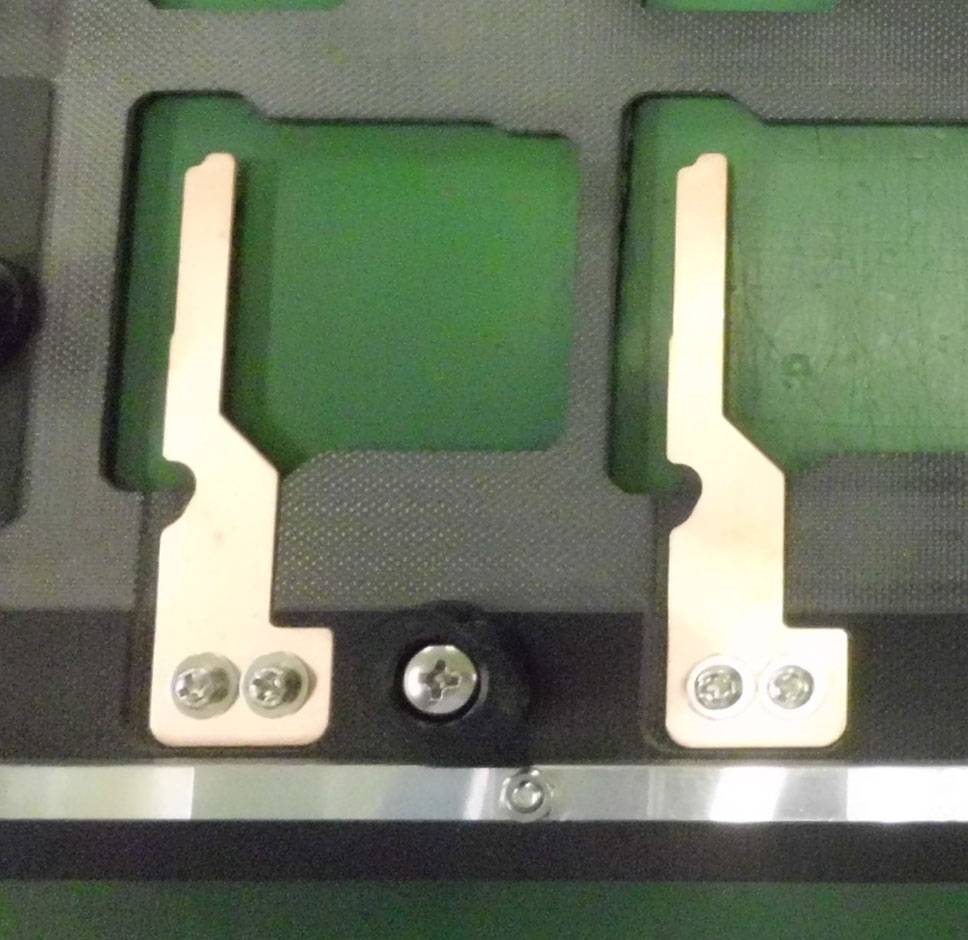

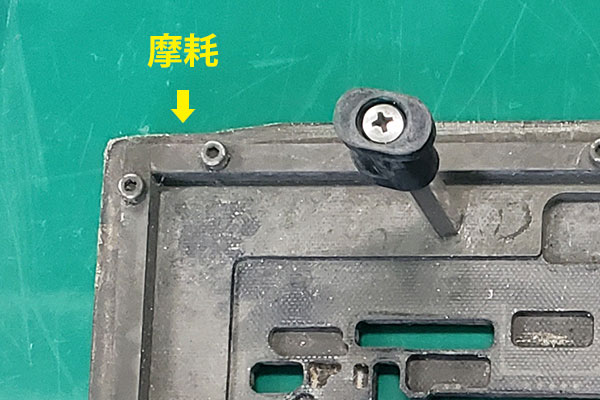

生産ラインの搬送コンベアとの擦れによりフローパレットのレール部が摩耗する

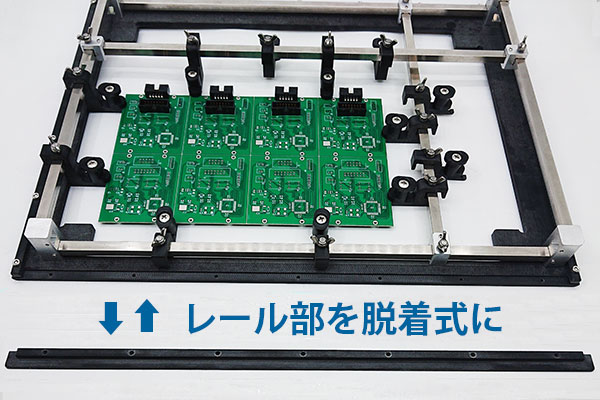

|

パーツ部品:レール レール部をパーツ化し取り換え可能にすることで、すべて再製作しないで一部の交換で解消させる。 簡単メンテナンス・低コスト |

|

|

|

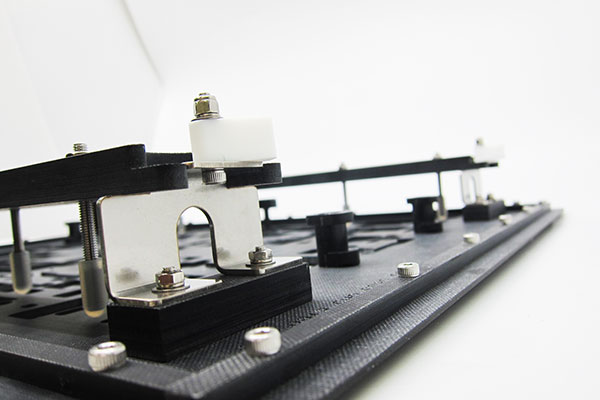

フローパレットの反りによる、はんだ混入・はんだ付け不良が発生している

| ステンレス製反り防止バー

フローパレットの裏面に設置することで |

|

|

お問い合わせ

| エンジニアリング | TEL:0289-60-7833 受付時間9:00〜17:00(土日祝日を除く) |

| ご相談・見積依頼など | カタログ・資料請求 | デモ機・サンプルなど |

|

|

|